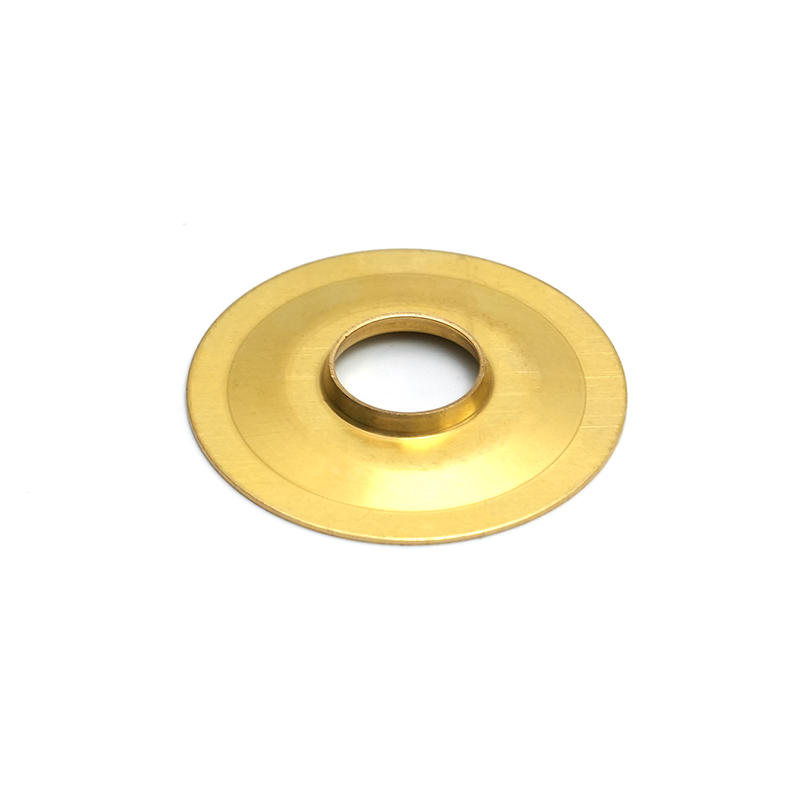

فهم أجزاء ختم الفولاذ المقاوم للصدأ في التصنيع الحديث

أجزاء ختم الفولاذ المقاوم للصدأ هي مكونات مشكلة بدقة يتم إنتاجها عن طريق تشكيل صفائح الفولاذ المقاوم للصدأ من خلال المكابس الميكانيكية والأدوات المخصصة. تُستخدم هذه الأجزاء على نطاق واسع في السيارات والإلكترونيات والأجهزة الطبية والمعدات الصناعية والمنتجات الاستهلاكية نظرًا لقوتها ومقاومتها للتآكل واستقرار الأبعاد. على عكس تشكيل المعادن العامة، يتطلب ختم الفولاذ المقاوم للصدأ تحكمًا دقيقًا في خصائص المواد، وتصميم الأدوات، ومعلمات العملية لتحقيق جودة متسقة على نطاق واسع.

يختار المصنعون أجزاء ختم الفولاذ المقاوم للصدأ عندما يحتاجون إلى إنتاج بكميات كبيرة مع تفاوتات صارمة وقابلية للتكرار وعمر خدمة طويل. تعتبر هذه العملية مناسبة تمامًا للأقواس والمشابك والمرفقات والمحطات الطرفية ومكونات التدريع والتعزيزات الهيكلية التي يجب أن تتحمل الضغط الميكانيكي والتعرض البيئي.

درجات الفولاذ المقاوم للصدأ الرئيسية المستخدمة في تطبيقات الختم

يعد اختيار درجة الفولاذ المقاوم للصدأ المناسبة أمرًا بالغ الأهمية لنجاح الختم. توفر كل درجة خصائص تشكيل مختلفة، ومستويات مقاومة للتآكل، واعتبارات التكلفة. توازن الدرجات الأكثر استخدامًا بين القابلية للتشكيل والأداء الميكانيكي.

- يعد الفولاذ المقاوم للصدأ 304 هو الخيار الأكثر شيوعًا لأجزاء ختم الفولاذ المقاوم للصدأ نظرًا لمقاومته الممتازة للتآكل، والليونة الجيدة، والتوافر الواسع.

- يوفر الفولاذ المقاوم للصدأ 316 مقاومة معززة للمواد الكيميائية والمياه المالحة، مما يجعله مناسبًا للمكونات البحرية والطبية ومعالجة الأغذية.

- الفولاذ المقاوم للصدأ 430 هو درجة من الحديد تستخدم غالبًا عندما تكون هناك حاجة إلى خصائص مغناطيسية وتكاليف أقل للمواد.

يؤثر سمك المادة واتجاه الحبوب وتشطيب السطح أيضًا على أداء الختم. تعمل المقاييس الرقيقة على تحسين قابلية التشكيل، في حين أن اتجاه الحبوب المتسق يقلل من التشقق والتشوه أثناء التشكيل.

شرح عمليات ختم الفولاذ المقاوم للصدأ الأساسية

يتم إنتاج أجزاء الختم المصنوعة من الفولاذ المقاوم للصدأ من خلال العديد من تقنيات التشكيل، وغالبًا ما يتم دمجها في خط إنتاج واحد. يعتمد اختيار العملية على هندسة الأجزاء وحجم الإنتاج ومتطلبات التسامح.

ختم القالب التدريجي

يستخدم الختم التدريجي سلسلة من المحطات داخل قالب واحد لإجراء عمليات متعددة مثل التقطيع والثقب والثني والتشكيل. تعتبر هذه الطريقة مثالية لأجزاء ختم الفولاذ المقاوم للصدأ كبيرة الحجم ذات الأشكال المعقدة والتفاوتات الضيقة. فهو يقلل من التعامل، ويقلل من وقت الدورة، ويضمن جودة ثابتة للجزء.

الرسم العميق

يتم استخدام الرسم العميق عندما تتطلب أجزاء الختم المصنوعة من الفولاذ المقاوم للصدأ عمقًا كبيرًا بالنسبة لقطرها، مثل العلب أو المكونات الأسطوانية. يعد التشحيم المناسب ونسب السحب واختيار المواد أمرًا ضروريًا لمنع التمزق أو التجاعيد أثناء العملية.

التقطيع الدقيق

يؤدي التقطيع الدقيق إلى إنتاج أجزاء ذات حواف ناعمة ونتوءات قليلة، مما يجعلها مناسبة لمكونات الفولاذ المقاوم للصدأ التي تتطلب دقة عالية وجودة حافة ممتازة. تُستخدم هذه العملية غالبًا للتروس وآليات القفل والأجزاء المهمة للسلامة.

اعتبارات تصميم الأدوات لختم الفولاذ المقاوم للصدأ

يؤثر تصميم الأدوات بشكل مباشر على الكفاءة والعمر وجودة الإخراج لأجزاء ختم الفولاذ المقاوم للصدأ. نظرًا لأن الفولاذ المقاوم للصدأ أصعب وأكثر كشطًا من الفولاذ الكربوني، فيجب تصميم القوالب لضمان المتانة والدقة.

- تشتمل مواد القالب غالبًا على أداة صلبة أو إدراجات من الكربيد لمقاومة التآكل والتشوه.

- يعد الخلوص المناسب بين الثقب والقالب أمرًا بالغ الأهمية لتقليل تكوين الأزيز وضغط الأداة.

- تساعد أنظمة التجريد والتوجيه في الحفاظ على المحاذاة ومنع تشويه المواد.

تعمل الأدوات المصممة جيدًا على تقليل وقت التوقف عن العمل، وتحسين اتساق الأجزاء، وتقليل تكاليف الإنتاج على المدى الطويل لأجزاء ختم الفولاذ المقاوم للصدأ.

التحكم في التسامح والدقة في ختم الأجزاء

الدقة هي إحدى المزايا الرئيسية لأجزاء ختم الفولاذ المقاوم للصدأ. يتطلب تحقيق التفاوتات الصارمة التنسيق بين خصائص المواد ودقة الطباعة وجودة الأدوات. تتراوح التفاوتات النموذجية من ±0.05 مم إلى ±0.1 مم، اعتمادًا على تعقيد الجزء وسمكه.

| نطاق السماكة | التسامح الذي يمكن تحقيقه | التطبيقات النموذجية |

| 0.3-0.8 ملم | ± 0.05 ملم | الإلكترونيات والمحطات الطرفية |

| 0.8-2.0 ملم | ± 0.1 ملم | بين قوسين السيارات |

يقلل التحكم المتسق في التسامح من مشكلات التجميع ويحسن إمكانية التبادل في بيئات الإنتاج الضخم.

خيارات التشطيب السطحي لأجزاء ختم الفولاذ المقاوم للصدأ

بعد الختم، يعمل تشطيب السطح على تحسين المظهر، ومقاومة التآكل، ووظيفة أجزاء الختم المصنوعة من الفولاذ المقاوم للصدأ. يجب أن تتوافق طريقة التشطيب مع متطلبات الاستخدام النهائي للجزء.

- تعمل عملية إزالة الأزيز على إزالة الحواف الحادة وتحسين السلامة أثناء المناولة والتجميع.

- يعزز التلميع نعومة السطح والمظهر الجمالي للمكونات المرئية.

- يعمل التخميل على تحسين مقاومة التآكل عن طريق إزالة الملوثات السطحية.

يمكن أن يؤدي اختيار عملية التشطيب الصحيحة إلى إطالة عمر المنتج وتقليل متطلبات الصيانة.

ممارسات مراقبة الجودة في ختم الفولاذ المقاوم للصدأ

تعد مراقبة الجودة أمرًا ضروريًا للحفاظ على الاتساق في أجزاء ختم الفولاذ المقاوم للصدأ، خاصة في الصناعات الخاضعة للتنظيم. يتم دمج طرق الفحص طوال عملية الإنتاج بدلاً من تطبيقها فقط في المرحلة النهائية.

تشمل ممارسات مراقبة الجودة الشائعة فحص الأبعاد باستخدام الفرجار أو آلات القياس المنسقة، والفحوصات البصرية للعيوب السطحية، والتحقق من المواد من خلال سجلات الشهادات. غالبًا ما يتم تطبيق التحكم الإحصائي في العمليات لمراقبة الاتجاهات ومنع الانحرافات قبل حدوث العيوب.

عوامل التكلفة وتحسين التصميم لمشاريع الختم

تعتمد تكلفة أجزاء ختم الفولاذ المقاوم للصدأ على درجة المادة والسمك وتعقيد الأدوات وحجم الإنتاج. في حين أن الاستثمار في الأدوات قد يكون كبيرًا، إلا أن تكاليف الوحدة تنخفض بسرعة مع زيادة الأحجام.

يلعب تحسين التصميم دورًا رئيسيًا في تقليل التكلفة. إن تبسيط الانحناءات والحفاظ على سماكة الجدار الموحدة وتقليل العمليات الثانوية يمكن أن يؤدي إلى تحسين كفاءة التصنيع بشكل كبير دون التضحية بالأداء.

تطبيقات عملية عبر الصناعات

يتم استخدام أجزاء ختم الفولاذ المقاوم للصدأ في صناعات متنوعة لأنها تجمع بين المتانة وكفاءة الإنتاج. وفي صناعة السيارات، فإنها تدعم السلامة الهيكلية وأنظمة السلامة. وفي الإلكترونيات، توفر الحماية والتأريض والاتصال الدقيق. تعتمد الصناعات الطبية وصناعات تجهيز الأغذية على أجزاء ختم الفولاذ المقاوم للصدأ من أجل النظافة ومقاومة التآكل والموثوقية على المدى الطويل.

يساعد فهم الجوانب الفنية والعملية لختم الفولاذ المقاوم للصدأ المهندسين والمشترين على اتخاذ قرارات مستنيرة، مما يضمن تلبية الأجزاء لتوقعات الأداء مع البقاء ضمن حدود الميزانية والجداول الزمنية للإنتاج.