الدور الوظيفي للفلنجات الفولاذية للسيارات في هياكل المركبات

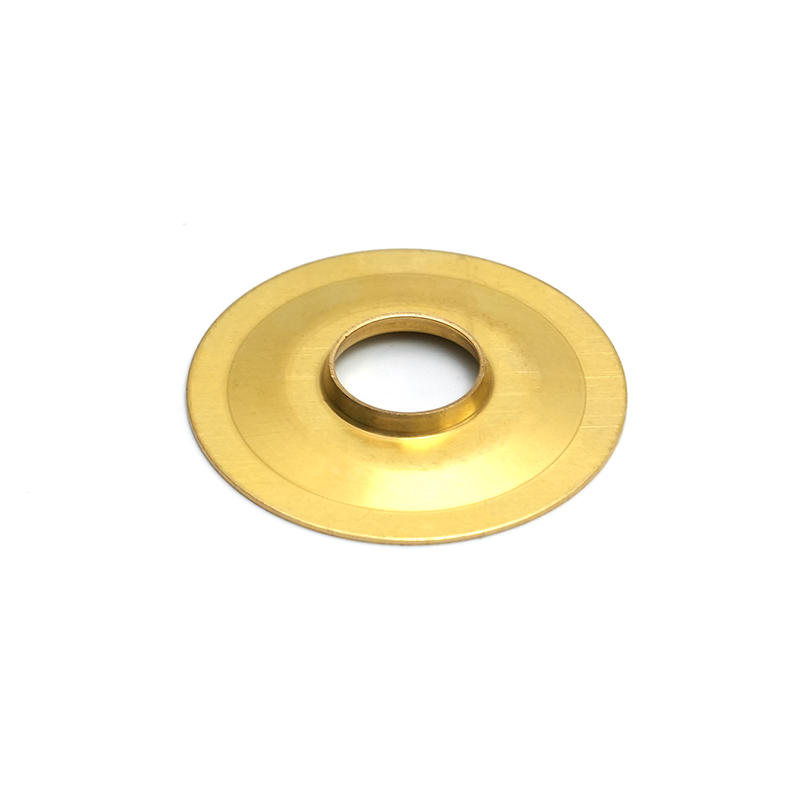

ان شفة الصلب للسيارات هي حافة مشكلة أو حافة بارزة تستخدم لتوصيل المكونات المعدنية أو تعزيزها أو محاذاتها داخل السيارة. في هياكل المركبات الحديثة، تعتبر الفلنجات ضرورية لنقل الحمولة، ودقة الأبعاد، وسلامة المفاصل. يتم العثور عليها بشكل شائع في مجموعات الهيكل، وهياكل الجسم باللون الأبيض (BIW)، وأنظمة العادم، وأقواس التعليق، ومبيتات مجموعة نقل الحركة. من خلال زيادة الصلابة المحلية وتوفير أسطح ربط يمكن التحكم فيها، تؤثر الفلنجات الفولاذية بشكل مباشر على أداء التصادم وسلوك الاهتزاز والمتانة على المدى الطويل.

على عكس الحواف المعدنية العامة، تم تصميم فلنجات السيارات بهندسة دقيقة لتلبية متطلبات القوة والتعب وقابلية التصنيع. يتم تحديد أبعادها ونصف قطر الانحناء وسمك المادة أثناء مرحلة تطوير السيارة لضمان التوافق مع عمليات اللحام أو التثبيت أو الربط اللاصق المستخدمة في الإنتاج الضخم.

الأنواع الشائعة من الفلنجات الفولاذية للسيارات وتطبيقاتها

تختلف الفلنجات الفولاذية للسيارات في الشكل حسب المتطلبات الوظيفية. يدعم كل نوع هدفًا محددًا للتجميع أو الأداء داخل نظام السيارة.

- الفلنجات الهيكلية: تستخدم في ألواح الجسم وقضبان الإطار والأعضاء المتقاطعة لتحسين الصلابة وتوفير أسطح اللحام.

- حواف التثبيت: مدمجة في الأقواس وأذرع التعليق وحوامل المحرك للتوصيلات المثبتة بمسامير أو مثبتة.

- فلنجات الختم: توجد في أنظمة العادم، ومبيتات ناقل الحركة، ومرفقات السوائل حيث يكون ضغط الحشية مطلوبًا.

- حواف التعزيز: تضاف إلى الأجزاء الفولاذية ذات المقياس الرقيق لمنع التشوه وتحسين عمر الكلال.

يضمن تحديد نوع الفلنجة الصحيح أن تلبي المكونات المتطلبات الميكانيكية ومتطلبات التجميع دون استخدام مواد غير ضرورية أو وزن إضافي.

درجات الفولاذ شائعة الاستخدام في فلنجات السيارات

يلعب اختيار المواد دورًا حاسمًا في أداء الفلنجة. عادةً ما يتم تصنيع الفلنجات الفولاذية للسيارات من الفولاذ الكربوني أو الفولاذ المتقدم عالي القوة (AHSS)، اعتمادًا على ظروف الحمل ومتطلبات السلامة.

| درجة الصلب | قوة العائد النموذجية | التطبيقات المشتركة |

| فولاذ منخفض الكربون | 140-210 ميجا باسكال | ألواح الجسم، والأقواس غير الحرجة |

| فولاذ عالي القوة ومنخفض السبائك | 300-550 ميجا باسكال | أجزاء الهيكل، الشفاه المتصاعدة |

| فولاذ متقدم عالي القوة | 600-1000 ميجا باسكال | هياكل التصادم، والمكونات الحيوية للسلامة |

يسمح الفولاذ عالي القوة بحواف أرق مع الحفاظ على الأداء ودعم تصميم السيارة خفيفة الوزن وتحسين كفاءة استهلاك الوقود.

عمليات تصنيع الفلنجات الفولاذية للسيارات

يتم تشكيل الفلنجات الفولاذية للسيارات باستخدام عمليات عالية الدقة لضمان الاتساق عبر أحجام الإنتاج الكبيرة. تشمل طرق التصنيع الأكثر شيوعًا الختم والتشكيل والتشكيل المائي.

الختم والضغط على التشكيل

يستخدم الختم على نطاق واسع للجسم والشفاه الهيكلية. يتم ضغط صفائح الفولاذ في قوالب لإنشاء انحناءات وحواف دقيقة. تدعم هذه الطريقة الإنتاج عالي السرعة وتفاوتات الأبعاد الضيقة.

تشكيل لفة

ينتج التشكيل باللف فلنجات طويلة ومستمرة ذات مقاطع عرضية موحدة. يتم تطبيقه بشكل شائع على مكونات الإطار وقضبان التسليح حيث يكون الاتساق والقوة أمرًا بالغ الأهمية.

التشكيل المائي

التشكيل المائي uses high-pressure fluid to shape steel tubes or sheets. This process enables complex flange geometries with fewer welds, improving structural integrity and weight distribution.

طرق الانضمام المستخدمة مع الشفاه الفولاذية

تم تصميم الشفاه الفولاذية للسيارات لدعم تقنيات ربط محددة. يؤثر اختيار الطريقة على القوة، ومقاومة التآكل، وقابلية الخدمة.

- اللحام البقعي: شائع في مجموعات الجسم باللون الأبيض من أجل الانضمام السريع والآلي.

- لحام MIG واللحام بالليزر: يستخدم عند الحاجة إلى قوة أو دقة أعلى.

- الاغلاق والتثبيت: مفضل للمفاصل القابلة للخدمة وتجميعات المواد المختلطة.

- المواد اللاصقة الهيكلية: غالبًا ما يتم دمجها مع اللحام لتحسين مقاومة التعب والختم.

اعتبارات التصميم للفلنجات الفولاذية للسيارات

يوازن تصميم الحافة المناسب بين القوة وقابلية التصنيع والتكلفة. يجب على المهندسين أن يأخذوا بعين الاعتبار نصف قطر الانحناء، وعرض الحافة، ومسافة الحافة لتجنب التشقق أو التخفيف المفرط أثناء التشكيل.

الحماية من التآكل أمر بالغ الأهمية أيضًا. تُستخدم الفلنجات الفولاذية المطلية بالزنك أو المجلفنة بشكل شائع في المناطق المكشوفة لتلبية معايير المتانة طويلة المدى. غالبًا ما يتم دمج فتحات التصريف وتطبيق المواد المانعة للتسرب في تصميمات الحافة لمنع تراكم الرطوبة.

متطلبات مراقبة الجودة والتسامح

تعد دقة الأبعاد أمرًا ضروريًا للفلنجات الفولاذية للسيارات، حيث أن عدم المحاذاة يمكن أن يؤدي إلى مشكلات في التجميع وانخفاض الأداء الهيكلي. تتضمن مراقبة الجودة عادةً فحص آلة القياس الإحداثية (CMM)، وقياس زاوية الحافة، واختبار سلامة اللحام.

يحدد مصنعو السيارات التفاوتات الصارمة لضمان التوافق مع أنظمة التجميع الروبوتية وجودة بناء السيارة المتسقة.

الاتجاهات المستقبلية في تطوير شفة الصلب للسيارات

مع تحرك المركبات نحو الكهربة والتصميم خفيف الوزن، تتطور الفلنجات الفولاذية للسيارات. يتزايد استخدام الفولاذ فائق القوة، والفراغات المخصصة، والتجمعات الهجينة المصنوعة من الفولاذ والألمنيوم. وتساعد هذه الابتكارات على تقليل الوزن مع الحفاظ على السلامة من التصادم والأداء الهيكلي.

تعمل أدوات المحاكاة المتقدمة والتصنيع الرقمي أيضًا على تحسين تحسين الحافة وتقليل هدر المواد وتسريع دورات تطوير المركبات.