فهم الأسباب الجذرية للأضرار السطحية

تبدأ الوقاية الفعالة من الخدوش بفهم مكان وكيفية حدوثها في سير عمل الإنتاج. الجناة الأساسيون ليسوا واضحين دائمًا. يمكن أن يحدث التآكل أثناء إخراج الجزء من قالب الختم، أثناء المناولة والنقل بين العمليات، في الصناديق أو الحاويات، أثناء العمليات الثانوية مثل إزالة الأزيز، وحتى في التغليف النهائي. إن الصلابة المتأصلة في الفولاذ المقاوم للصدأ، رغم مقاومتها للتشوه، يمكن أن تكون عرضة بشكل مدهش للتشوه والتشوه عندما ينزلق سطحان معدنيان ضد بعضهما البعض تحت الضغط، مما يؤدي إلى نقل المواد وإنشاء خدوش مرئية. إن التعرف على نقاط الاحتكاك هذه هو الخطوة الأولى نحو تنفيذ التدابير المضادة المستهدفة.

الاستراتيجيات الاستباقية: الوقاية من المصدر

يجب أن يبدأ تخفيف الضرر في بداية عملية التصنيع. الهدف هو خلق بيئة يتم فيها التحكم في التلامس السطحي أو تخفيفه أو القضاء عليه.

تصميم الأدوات والقوالب للحماية

يعد تصميم وصيانة قالب الختم نفسه أمرًا بالغ الأهمية. تشمل الممارسات الرئيسية ما يلي:

- استخدام أسطح القالب المصقولة ذات تشطيب سطحي عالي الجودة (على سبيل المثال، طلاء المرآة رقم 8) في المناطق التي تتلامس مع الأسطح الحرجة للجزء.

- تحديد مواد القالب المناسبة مثل فولاذ الأدوات المتصلب أو إدراجات الكربيد لمقاومة التآكل الذي يمكن أن يؤدي إلى نتوءات وعيوب تؤدي إلى خدش الأجزاء.

- تنفيذ أنظمة طرد يتم التحكم فيها باستخدام نوابض النيتروجين أو المسامير المبطنة لضمان تحرير الأجزاء بسلاسة وعدم سحبها عبر الأسطح الفولاذية.

- تطبيق طبقات طلاء متخصصة، مثل نيتريد التيتانيوم (TiN) أو الكربون الشبيه بالألماس (DLC)، على مكونات القالب لتقليل الاحتكاك وتآكل المواد اللاصقة (الغضب).

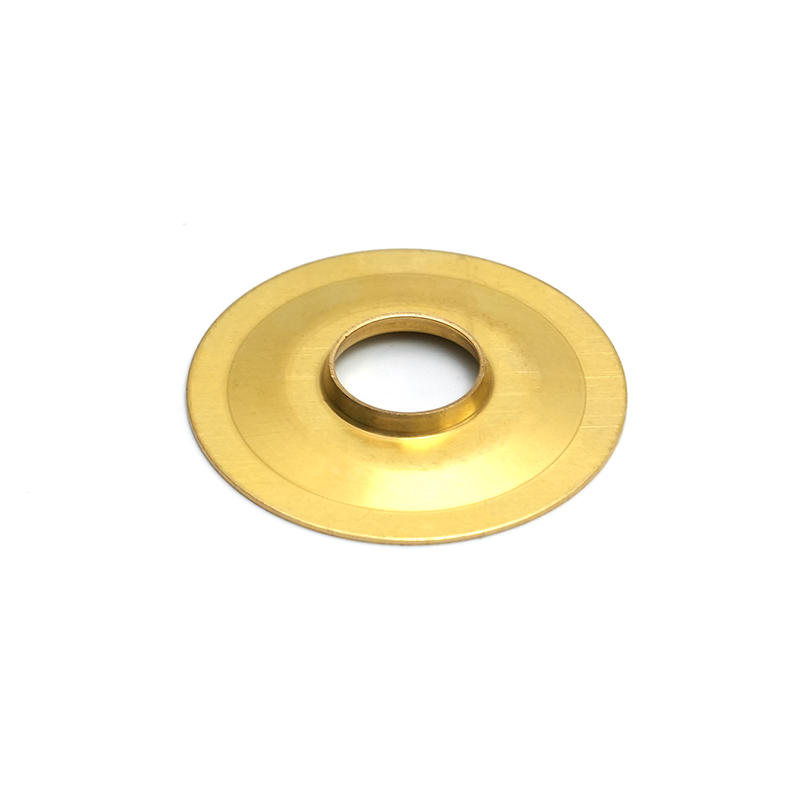

اختيار المواد والعملية

يمكن أن يؤثر اختيار درجة الفولاذ المقاوم للصدأ ومعلمات العملية بشكل كبير على حساسية السطح. قد تكون المواد الصلبة أو اللينة أكثر عرضة للخدش من المواد الصلبة بالكامل، على الرغم من سهولة تشكيلها. إن استخدام الأفلام الواقية، إما طبقات بوليمر مقشرة مؤقتة يتم تطبيقها على مخزون الملف قبل الختم أو مواد التشحيم السائلة مع إضافات مضادة للخدش، يخلق حاجزًا تضحيًا أثناء التشكيل والتعامل.

بروتوكولات التعامل: العامل البشري وسير العمل

حتى مع استخدام الأدوات المثالية، يعد التعامل غير السليم سببًا رئيسيًا للضرر. إن إنشاء وتنفيذ بروتوكولات معالجة صارمة أمر غير قابل للتفاوض بالنسبة للأجزاء عالية الجودة.

- تدريب المشغلين: يجب على الموظفين ارتداء قفازات نظيفة وخالية من الوبر من القطن أو النتريل لمنع بصمات الأصابع والاتصال المباشر بالمعادن. وينبغي تدريبهم على التعامل مع الأجزاء من حوافها أو الأسطح غير الحرجة.

- تصميم محطة العمل: استخدم الأسطح المبطنة وغير الكاشطة (مثل PVC أو اللباد أو حصائر السيليكون) في جميع محطات العمل ومناطق الفحص ومحطات التعبئة والتغليف.

- فصل الأجزاء وتخزينها: لا تسمح أبدًا للأجزاء المختومة بالتعثر أو الاحتكاك معًا بكميات كبيرة. استخدم الفواصل أو المقسمات أو الفتحات الفردية في الأدراج. للتخزين أثناء العملية، قم بتكديس الأجزاء بورق تشذير وقائي أو رغوة.

البيئات الخاضعة للرقابة للعمليات الثانوية

تنطوي عمليات مثل اللحام والطحن والتلميع والتنظيف على مخاطر عالية. عزل هذه العمليات مادياً أو مؤقتاً عن مناطق التجمع النظيفة. يجب استخدام الأدوات والتركيبات المخصصة لمنع التلوث المتبادل بالفولاذ الكربوني أو الحطام الكاشط. على سبيل المثال، استخدم عجلات وفرش سلكية مصنوعة من الفولاذ المقاوم للصدأ فقط. تُفضل أنظمة التنظيف الآلية (الموجات فوق الصوتية، والتخميل) على الغسل اليدوي، مما قد يسبب خدشًا غير متناسق.

التعبئة والتغليف: الطبقة النهائية للدفاع

التعبئة والتغليف هي الخطوة الحاسمة الأخيرة للحفاظ على سلامة السطح من خلال الشحن. يجب أن تعمل العبوة على تثبيت الجزء بالكامل. تشمل الطرق الفعالة الشائعة ما يلي:

| طريقة التغليف | أفضل ل | المواد الرئيسية |

| التعبئة والتغليف VCI (مثبط التآكل المتطاير). | منع التآكل والتآكل الخفيف | ورق VCI أو الرغوة أو الفيلم |

| تجويف الرغوة المخصصة | أجزاء عالية القيمة أو حساسة ذات هندسة معقدة | رغوة البولي ايثيلين أو البولي يوريثان |

| صواني بلاستيكية مجزأة | أجزاء صغيرة إلى متوسطة الحجم كبيرة الحجم | المواد البلاستيكية المبددة أو الموصلة للكهرباء الساكنة |

| غلاف قابل للانكماش/التمدد مع واقيات الحواف | أجزاء كبيرة ومسطحة أو وحدات مجمعة | طبقة من البولي إيثيلين مع واقيات زوايا رغوية |

التفتيش والفرز والإجراءات التصحيحية

تعتبر عملية مراقبة الجودة القوية ضرورية لرصد ومعالجة العيوب السطحية. يجب أن يتم الفحص تحت إضاءة يتم التحكم فيها (غالبًا ضوء LED الأبيض) في المراحل الرئيسية: بعد الختم، وبعد العمليات الثانوية، وقبل التغليف النهائي. وضع حدود واضحة للجودة المقبولة (AQL) على أساس العينات للخدوش السطحية، وتحديد الطول والعمق والموقع المسموح به. يجب عزل أي أجزاء غير مطابقة. بالنسبة للعيوب البسيطة، يمكن استخدام إجراء تلميع خاضع للرقابة ومعتمد باستخدام مواد كاشطة أكثر دقة (على سبيل المثال، من أحزمة سكوتش برايت إلى مركبات التلميع الدقيقة) لإعادة العمل، ولكن يجب إدارة ذلك بعناية لتجنب تغيير الأبعاد الحرجة.

بناء ثقافة الوعي السطحي

في النهاية، منع الخدوش أجزاء ختم الفولاذ المقاوم للصدأ ليس حلاً من خطوة واحدة ولكنه نظام شامل. يتطلب الأمر دمج الاعتبارات بدءًا من التصميم الأولي وهندسة الأدوات وحتى رصيف الشحن. تعمل الشركات المصنعة الأكثر نجاحًا على تعزيز ثقافة يفهم فيها كل عضو في الفريق، بدءًا من عامل الطباعة إلى متخصص التغليف، دوره في الحفاظ على سلامة السطح. يتم تحقيق ذلك من خلال التدريب المستمر وإجراءات التشغيل القياسية الواضحة (SOPs) للتعامل والاستثمار في مواد ومعدات الحماية المناسبة، والنظر إليها ليس كتكاليف ولكن كضمانات أساسية لجودة المنتج ورضا العملاء.